Explorer 4000

El analizador dinámico de motores EXPLORER 4000 integra una amplia gama de capacidades de monitoreo que satisfacen elevados estándares de calidad. Diseñado para el monitoreo en servicio de la alimentación del motor, parámetros del motor, carga y rendimiento; brinda al usuario una visión global de la integridad general del motor. Este instrumento se diseñó para el monitoreo remoto desde el Centro de Control de Motores (MCC) o mediante la conexión Baker EP. Es una unidad operada a batería de bajo voltaje, sin peligro, lo que la hace sumamente portátil y durable para su utilización en entornos severos y de difícil acceso.

Proporciona datos sobre degradación del rendimiento del motor y los efectos del sobrecalentamiento en la operación del mismo. Evalúa la eficiencia general de la planta, detecta los desajustes y las oscilaciones de la carga, así como voltajes, corrientes y torque durante elevaciones transitorias de energía. Los resultados son inmediatos, mostrando la eficiencia operativa y permitiendo así al usuario determinar el verdadero costo de la energía desperdiciada.

Pruebas que realiza el equipo

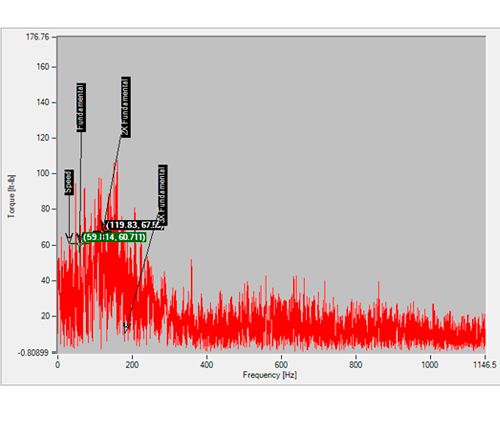

Análisis de Torque

El rizado de torque y el espectro de torque permiten al usuario detectar numerosos problemas de manera rápida y precisa. Esta área se especializa en diagnosticar problemas mecánicos, muestra la sobrecarga transitoria, detecta desequilibrios mecánicos, además de problemas de rodamientos y cavitación entre otros más.

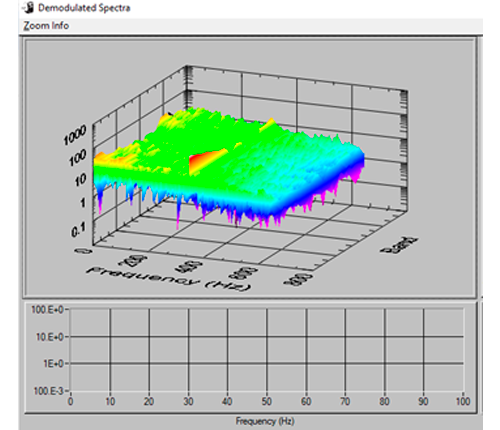

Análisis Espectral

Este análisis incluye la prueba de barra del rotor, Espectro V/I, Espectro Demodulado y Armónicos. Muestra las relaciones de voltaje y corriente con respecto a la frecuencia. Encontrará problemas de saturación, barras rotas en el rotor, exceso de variadores de frecuencia (VFD) en barras de bajo voltaje y problemas mecánicos.

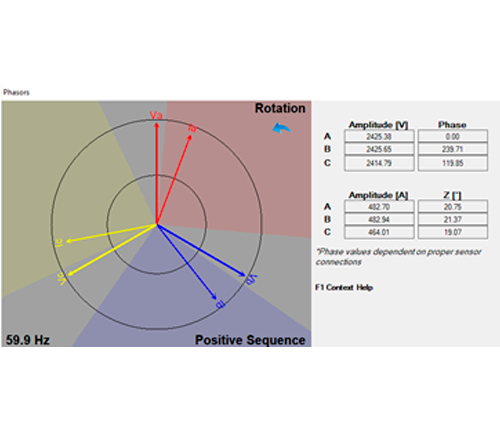

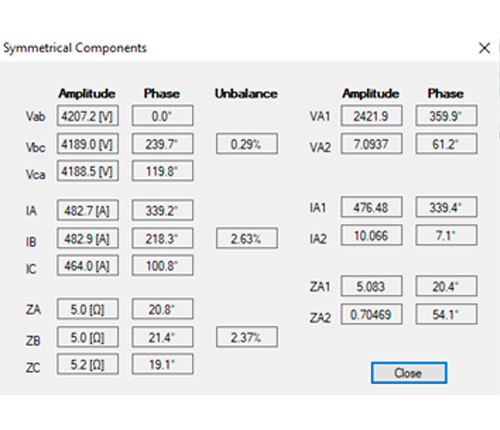

Conexiones

Esta parte del software del analizador dinámico de motores ofrece herramientas adicionales que incluyen diagramas de fasores, tres corrientes, tres voltajes, gráfico de armónicos, voltaje instantáneo, frecuencia, componentes simétricos y registros de velocidad en las aplicaciones con variadores de frecuencia (VFD).

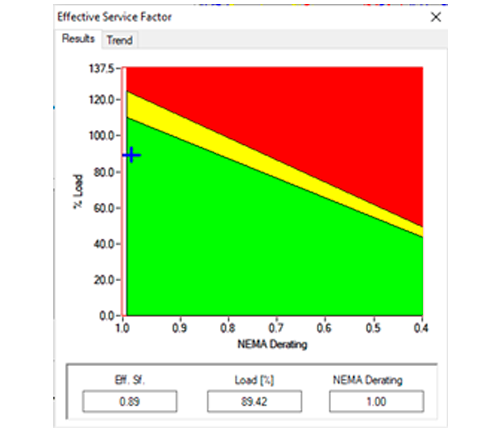

Rendimiento de la máquina

Evalúa en forma consistente la operación del motor, identificando las operaciones estresantes y sus causas. Observa el Factor de Servicio Efectivo, Carga, Condición de Operación, Eficiencia y calcula el Plazo de Amortización. Los problemas que se encuentran por lo general incluyen: sobre carga térmica del motor y reconocimiento del deterioro de la máquina, entre otros detalles directamente relacionados con la condición del motor y la energía que se pierde por ineficiencias.

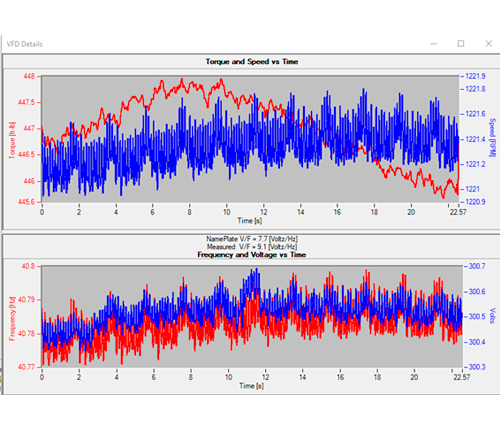

Monitoreo VFD

El analizador dinámico de motores SKF EXP4000 monitorea el funcionamiento de las aplicaciones VFD y de servo motores CA, junto con los motores trifásicos de inducción y generadores. Estos tipos de accionamientos siempre crearon problemas a los profesionales de mantenimiento y es la primera vez que se facilita un diagnóstico integral bajo las operaciones VFD más exigentes.

Análisis de Transitorios

El analizador dinámico de motores SKF EXP4000 realiza también un análisis de transitorios. Las señales son las corrientes eficaces (rms) y los voltajes de las tres fases. Estos datos se pueden ampliar, tener en toma panorámica, y los cursores permiten leer los niveles y el tiempo en los gráficos. Además de esta poderosa capacidad de análisis, se puede evaluar el Torque en el arranque versus el Tiempo. Estas herramientas permiten al usuario visualizar la amplitud de voltaje, corriente y torque en el arranque, junto con el tiempo de arranque del motor. El profesional de mantenimiento puede separar problemas entre la calidad de energía, motor o carga en el arranque, únicamente mediante el monitoreo de las tres fases de corriente y voltaje, además del torque.

Este equipo electrónico integra un amplio rango de pruebas eléctricas con el sello de calidad Baker. Este instrumento soporta los principales testeos eléctricos en una única unidad portable, incluyendo pruebas de surge, índice de polarización, DC Hipot, megohm, y resistencia de bobinados. Este instrumento cumple con los estándares IEEE. Este equipo realiza todos los testeos requeridos, almacena los resultados, y monitorea continuamente los niveles de voltaje durante los procedimientos de prueba. Si la computadora detecta una debilidad en el aislamiento, el testeo se interrumpe, el operador es alertado, y son reportados todos los parámetros de prueba al momento de la interrupción. El AWA IV realiza esta operación en microsegundos con niveles de precisión y seguridad más altos en comparación a los que pueden alcanzarse a través del testeo manual. Permite la opción de testeo automático o testeo manual. En modo manual, el sistema permite al operador tener control sobre las pruebas, niveles de voltaje y colección de datos.

Pruebas que realiza el equipo

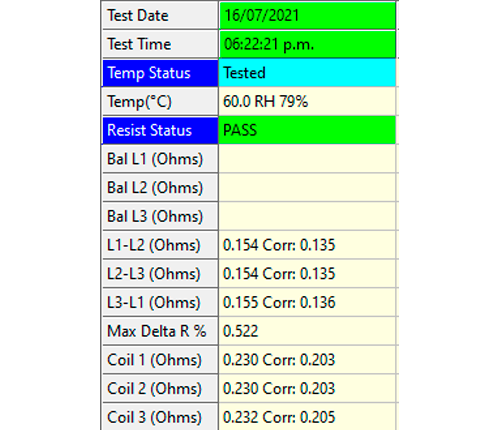

Desbalance Resistivo

La Prueba de Resistencia es una prueba que nos da una indicación de primer orden de la salud de los conductores en un bobinado. La prueba consiste en inyectar una corriente constante conocida en el bobinado, midiendo la caída de voltaje en la bobina y calculando su resistencia por medio de la ley de Ohm. Si la bobina esta cortocircuitada en alguna parte en el interior de su bobinado, la resistencia será menor a lo normal. Este bajo valor de resistencia puede ser comparado con previos valores medidos de la misma bobina, medidas comparadas de bobinas idénticas, o comparado con los datos de placa del motor y de esta manera identificar la bobina “mala”. Los valores medidos pueden ser también más altos que lo normal como en el caso de conexiones flojas o corroídas. La medida de resistencia es afectada por la variación de conductividad del cobre con la temperatura. De allí que el valor medido de resistencia debería ser corregido a una temperatura común, usualmente 25ºC por el IEEE 118, antes de comparar dos diferentes medidas. Realizando Pruebas de Resistencia en el mismo motor sobre un periodo de tiempo, provee señales de alertas anticipadas de problemas del motor. Motores operados en ambientes que permitan corrosión, contaminación u otros daños físicos pueden mostrar iniciales señales de alarma de falla por medio de la Prueba de Resistencia.

Megado

La prueba de Mega-Ohm consiste en aplicar un voltaje de Corriente Directa a los bobinados de una máquina después de primero aislar el bobinado de tierra. Relays internos en el Analizador aislaran automáticamente los bobinados, no se requiere acción del operador. El voltaje de prueba escogido es usualmente igual o cercano al voltaje de operación de la máquina (Vea IEEE 43). Voltajes de prueba recomendados pueden ser encontrados en el capítulo previo titulado “Secuencias de Pruebas, Voltajes y Estándares Aplicables Recomendados”. El propósito de la Prueba de Mega-Ohm es el obtener una medida exacta de la resistencia de aislamiento entre el bobinado y la carcasa (tierra). La resistencia de aislamiento, abreviado IR, es una función de muchas variables: las propiedades físicas del material de aislamiento, temperatura, humedad, contaminantes, etc. El valor IR es calculado usando la ley de Ohm, donde el voltaje aplicado es dividido por la corriente de fuga medida. Esta corriente de fuga es aquella corriente capaz de pasar del bobinado a través de la pared de aislamiento a la carcasa (núcleo del motor) más las corrientes de fuga de la superficie. Las corrientes de fuga de la superficie fluyen a través de la humedad o contaminantes en la superficie del aislamiento. Para determinar exactamente la resistencia de aislamiento, la fuga de superficie debe ser reducida a un nivel sin consecuencias. El mínimo valor recomendado de aislamiento a masa para motores deberá ser mayor a 100 Mega Ohmios, según table de norma IEEE Std. 43.

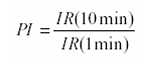

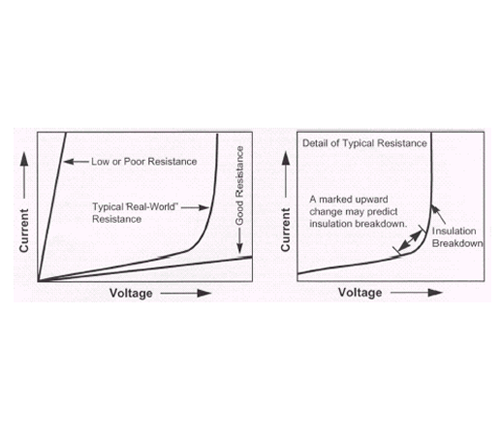

Absorción dieléctrica e Índice de Polarización

La Prueba Absorción Dieléctrica es esencialmente una prueba PI de corta duración y es destinada para motores relativamente pequeños. Motores grandes cuyo aislamiento no se polariza fácilmente, son también buenos candidatos para la prueba DA. Con excepción del corto tiempo de duración de la prueba, todos los otros principios son esencialmente los mismos que para la prueba PI, explicados en la próxima sección. Mientras que la prueba PI es recomendada solo para motores de 200 caballos de fuerza o más, la Prueba DA es útil para motores en un rango de aproximadamente 50 a 200 caballos de fuerza. El valor DA es la razón entre la Resistencia de la Pared Aislamiento a Tierra (IR) en 3 minutos y la Resistencia de la Pared Aislamiento a Tierra (IR) en 30 segundos.

La Prueba Índice de Polarización indica que Cuando un aislador se polariza, los dipolos eléctricos distribuidos

por todo el aislador se alinean por sí solos con un campo eléctrico aplicado. A medida que las moléculas se

polarizan, una “corriente de polarización”, también llamada “corriente de absorción”, se desarrolla y se suma

a la corriente de fuga del aislamiento. Estas corrientes de polarización adicionales se reducen con el tiempo

y caen a cero cuando el aislamiento está completamente polarizado. El resultado de la Prueba PI se hace confuso

cuando se intenta atribuir variaciones en el valor de PI a la habilidad del aislador de polarizarse u otros efectos

como humedad, fuga superficial o error del instrumento. El resultado es todavía más confuso cuando se intenta

reconciliar el PI de 1 cuando uno espera algún otro PI. La Prueba PI es típicamente realizada a 500, 1000, 2500

o 5000 voltios, dependiendo del voltaje de operación de los motores que están probándose y toma 10 minutos

completarla. El valor de PI es calculado dividiendo la Resistencia del Aislamiento a 10 minutos para la

Resistencia del Aislamiento a 1 minuto como se indica a continuación:

En general, aislamientos que están en buenas condiciones demostrarán un “alto” Índice de Polarización mientras que los aislamientos que están dañados no lo harán. El IEEE 43-2000 recomienda valores aceptables mínimos para varias clases térmicas de aislamientos de motores.

Prueba de Alto Potencial DC (Prueba de Hi-Pot)

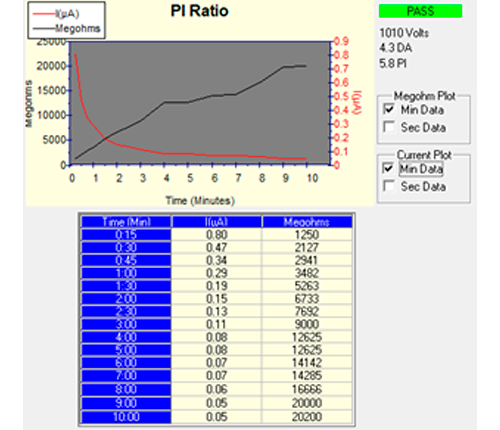

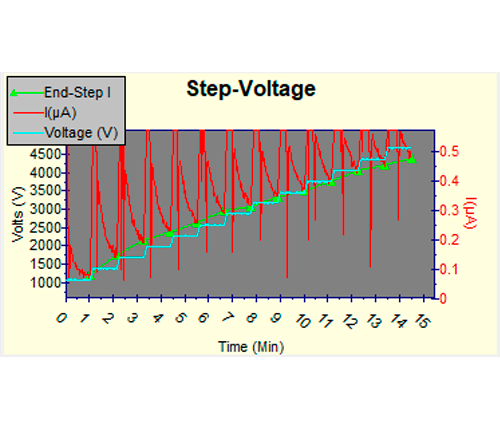

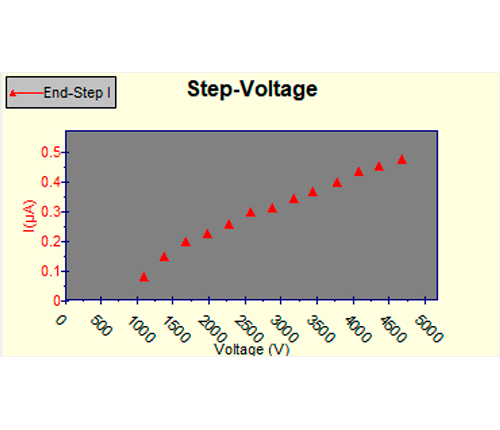

La prueba de alto potencial consiste en aplicar una corriente directa al bobinado de un motor, de la misma manera que las pruebas de Mega-Ohm / PI, pero a un voltaje mucho mas alto – usualmente un voltaje dos veces el voltaje operacional del motor. El propósito de la prueba de Hi-Pot es confirmar que la pared de aislamiento a tierra del sistema puede soportar un alto voltaje aplicado sin exhibir una corriente de fuga extraordinariamente alta. Por lo tanto, una prueba de Hi-Pot es conocida como prueba de “comprobación”. La resistencia de aislamiento IR o corriente de fuga observada es grabada y comparada a los limites aceptables. Si el aislamiento falla la prueba de Hi-Pot, el aislamiento a tierra es determinado sin integridad. El conocimiento del comportamiento real de los aislamientos y resistencias, que no son precisamente resistencias ideales, ayudará al operador a probar el aislamiento de las bobinas en el punto previo a la ruptura.

Para una resistencia ideal, buena o mala, a medida que el voltaje se incrementa, la corriente de fuga también se incrementará proporcionalmente. Sin embargo, la resistencia de aislamiento en el mundo real raramente se comporta de esta manera. Mas bien, la corriente en una resistencia típica se incrementará proporcionalmente a medida que el voltaje se incrementa hasta que el voltaje esté entre un 5% del voltaje de ruptura. Justo antes de la ruptura del aislamiento, la corriente se eleva más rápido que el voltaje. A voltajes todavía más altos, el aislamiento se romperá completamente y la corriente se elevará extremadamente rápido.

La clave de la prueba de Hi-Pot es observar si la corriente de fuga se incrementa más rápido que el voltaje que es aplicado al bobinado. La prueba entonces puede ser detenida antes que el aislamiento sea dañado. La prueba de Hi-Pot es utilizada para asegurar que la aislamiento NO se rompa con los voltajes de prueba prescritos. El voltaje de pruebas debe ser menor que la potencia dieléctrica nominal del aislamiento. Si el aislamiento falla bajo la prueba, el aislamiento a tierra no es confiable y el aparato no es utilizable.

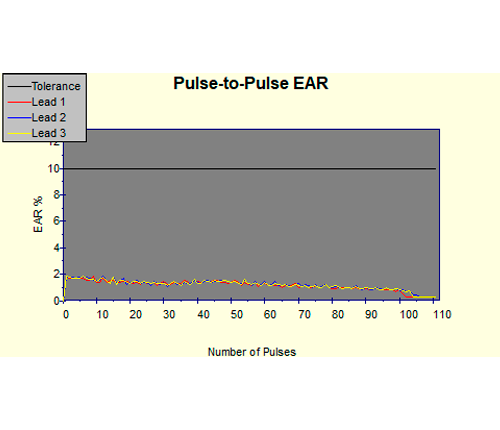

Prueba de Impulso o Surge

Impulso (o de sobrevoltaje) es usada para detectar debilidades de aislamiento entre espiras. Fallas de aislamiento de motores usualmente comienzan como fallas de aislamiento entre espiras, las que eventualmente dañan la pared de aislamiento a tierra y conducen a fallas catastróficas. La prueba de impulso puede detectar estados anteriores a un problema antes de que éste se haga más severo. Como sé discutió arriba , la prueba de impulso se la ejecuta para detectar daños de aislamiento entre espiras dentro de un bobinado. Este tipo de problema de aislamiento no puede ser encontrado de ninguna otra manera sino con la prueba de impulsos. Esta prueba consiste en aplicar a un bobinado un impulso de corriente de tiempo de subida rápido. Este impulso de tiempo de subida rápido inducirá una diferencia de voltaje entre dos espiras adyacentes en el bobinado. Si el aislamiento entre dos espiras esta dañado o algo como debilitado, y si la diferencia de voltaje entre espiras es suficientemente alto, se producirá un arco entre dichas espiras. Este arco se presenta como un cambio en la forma de la onda. La prueba de impulso es ejecutada con un generador de impulsos y una pantalla para observar la “forma de onda del impulso” en progreso. Esta forma de onda del impulso es el voltaje presente en las puntas de prueba del BAKER durante la prueba. La indicación de falla entre vueltas o entre espiras es un deslizamiento de la onda hacia la izquierda y un decrecimiento de la amplitud de la onda cuando ocurre un arco entre espiras.